© JEC World 2024 : Daher démontre ses avancées technologiques dans le domaine des composites avancés pour l’aéronautique

© JEC World 2024 : Daher démontre ses avancées technologiques dans le domaine des composites avancés pour l’aéronautique

Daher : des composites pour repousser les limites de l'aviation

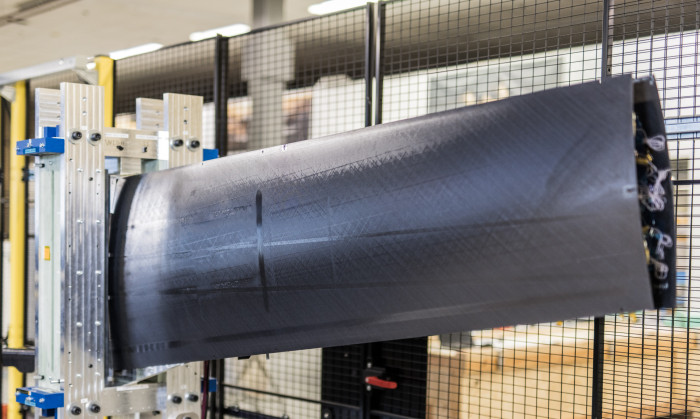

A l’occasion du salon JEC World 2024, Daher et sa filiale néerlandaise KVE ont présenté, le 4 mars dernier, leurs dernières réalisations R&D pour la prochaine génération d’avions. A l’honneur cette année, un démonstrateur de caisson de torsion en thermoplastique soudé grandeur nature qui résume à lui seul les avancées et ambitions de la société dans le domaine des aérostructures de demain en composites avancés.

Dominique Bailly, Directeur R&D de Daher, également à la tête du centre d’innovation Shap’in dédié aux aérostructures du futur à Nantes, explique en détails ces avancées :

« Il s’agit d’une représentation grandeur nature en composites thermoplastiques du stabilisateur, ou plan horizontal, de l’empennage d’un TBM. Ce démonstrateur met en œuvre un ensemble de procédés d’avant-garde, placement de fibres automatisé (AFP), estampage direct®, co-consolidation, pour la fabrication des éléments qui le composent ainsi que pour leur assemblage, réalisé avec le procédé exclusif de soudure par induction de KVE ».

Aile du futur

En effet, ce démonstrateur « fullscale » préfigure les éléments de voilure des avions commerciaux de demain qui seront plus légères, plus performantes et plus éco-responsables. Il s’agit maintenant de présenter une demande de certification aux autorités compétentes pour « pouvoir faire voler des pièces révolutionnaires comme celle-ci. Car Daher a la particularité et la chance d’être à la fois un avionneur et un équipementier aéronautique », poursuit Dominique Bailly.

Daher a en effet placé sa plateforme TBM et ses compétences d’avionneur au cœur de sa stratégie d’innovation. La taille réduite du TBM et l’agilité règlementaire de la catégorie de certification associée (CS 23) permettent de positionner cet avion en précurseur et en démonstrateur des technologies de demain.

« L’objectif est d’atteindre le niveau de maturité TRL 5 en 2025, après les essais, et d’être prêt, au niveau TRL6, dès 2027 pour pouvoir monter ce type de pièce sur des programmes existants. La soudure – qui permet de s’affranchir des rivets métalliques – présente un énorme intérêt, en termes de masse, de cadences, de coût mais aussi de recyclage… »

Shap’in, l’accélérateur de technologies

Le remplacement du métal par des matériaux composites, et donc l’allègement, est l’un des axes forts de la stratégie de décarbonation du transport aérien et la raison d’être du centre d’innovation Shap’in, dédié aux aérostructures de demain. Opérationnel depuis la mi-2023, celui-ci dispose notamment d’une mini-usine composites hors production de 1 600 m2.

Grâce à cet « outil » unique, les équipes R&D travaillent en parfaite autonomie du drapage à la finition des pièces. « Nous pouvons par exemple en quelques semaines recevoir une définition CAO, fabriquer nos outillages de moulage ou d’usinage et produire les pièces, faire le contrôle qualité et enfin livrer le démonstrateur en un temps record », indique Dominique Bailly.

A travers Shap’in, Daher entend accélérer et faciliter l’utilisation de matériaux avancés innovants sur les programmes aéronautiques tels les composites thermoplastiques et thermodurcissables. Le Groupe bénéficie pour cela d’une usine dédiée, la plus grande d’Europe dédiée au thermoplastique avec près de 300 000 pièces élémentaires produites chaque année, à proximité immédiate de Shap’in à Nantes. « Produire en série des pièces de plus en plus complexes et structurelles en s’appuyant sur des savoir-faire et moyens existants et apporter ainsi toujours plus de valeur à nos clients avionneurs et motoristes, c’est tout le sens du projet Shap’in et de l’approche collaborative que nous continuons à développer », résume Dominique Bailly.

Focalisée depuis plus de dix ans sur les environnements voilure et moteur, la feuille de route technologique de Daher va permettre au Groupe de proposer des solutions afin de répondre aux enjeux majeurs de décarbonation et de cadences pour les prochaines générations d’avions commerciaux, à l’horizon 2030-2035.

L’expertise matériaux du Groupe, illustrée par le projet de R&D Carac TP, lui permet déjà de jouer un rôle prescripteur auprès de ses clients.

« La stratégie adoptée porte déjà ses fruits sur les programmes existants. Nous présentons ainsi au salon JEC World un conduit de dérivation interne (inner bypass duct ou IBD) en résine haute température (carbone BMI) compliquée à mettre en œuvre. Cette pièce de structure, produite en série depuis plusieurs années par Daher, permet d’importants gains de masse sur les moteurs et répond ainsi à un enjeu majeur du secteur aéronautique. », se réjouit Dominique Bailly.